微量的石墨烯加入有助于其力学性能的上升,而当添加量大于0.5‰时会显著地降低其杯突性能;石墨烯的加入有助于色差的降低;石墨烯的加入使得样板在烘烤过程中表面发生变化,不利于市场的推广。

粉末涂料由于其自身无污染,省能源、低VOC排放的优势,在全球范围内获得了快速发展。石墨烯(Graphene)是由碳原子构成的只有一层原子厚度的二维晶体,其具有高的韧性和断裂强度、导电性、自由基淬灭性等优势。

当石墨烯添加入其他材料形成复合材料时,石墨烯的层状结构可以提高复合材料的耐腐蚀性和气密性。

结合石墨烯的本身特点,因此可以得到石墨烯的加入可以显著地提高复合材料的韧性,断裂强度、导电性和导热性、耐候性、气密性和腐蚀性等。

本论文中尝试将石墨烯添加入聚酯树脂以制备成含石墨烯的粉末涂料以及在配料过程中加入石墨烯来制备含石墨烯的粉末涂料,并观察了其对性能的影响,为下一步石墨烯工业用于涂料用聚酯树脂和粉末中做前期的摸索工作。

1、实验部分

1.1主要原料

新戊二醇(NPG)、2-甲基-1,3丙二醇(MPDI)、三羟甲基丙烷(TMP)、乙基丁基丙二醇(BEPD)、1,4环己烷二甲醇(CHMD)、乙二醇(EG)、对苯二甲酸(PTA)、间苯二甲酸(IPA)、己二酸(ADA)、1,4环己烷二甲酸(CHDA)、偏苯三酸酐(TMA)、富马酸(FCC)、甲丁基氧化锡(FC4100)、钛白粉、硫酸钡、流平剂、安息香等均为工业品。

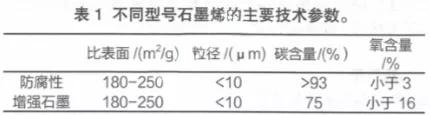

增强石墨SE1430和防腐型石墨烯SE1132,常州第六元素材料科技股份有限公司提供,其主要技术参数见表1。

1.2 主要实验设备

5L玻璃反应釜一套,φ30双螺杆挤出机等小型制备设备,静电喷涂设备,冲击实验仪,光泽仪、膜厚仪、烘箱和杯突仪等二次性能检测设备。

1.3 含石墨烯的聚酯树脂合成工艺

按配比将多元醇、多元酸、石墨烯和FC4100加入到5L的球形玻璃反应釜中,缓慢升温至240-255℃并维持,取样检测待酸值(AV)达到5-15(单位mgKOH/g树脂,下同)时加入二次酸IPA、ADA、CHDA、TMA和FCC等进行酸解封端。

待聚酯的酸值达到40-60时降温至230-240℃并真空缩聚一段时间,使得聚酯的酸值维持在25-35左右。最后降温至180-230℃投助剂并维持0.2-2h之后放料。通过这种方法制备纯树脂(PE)以及石墨烯含量是0.5‰和1‰的聚酯树脂(GPE)。

1.4 粉末涂料及其涂层的制备

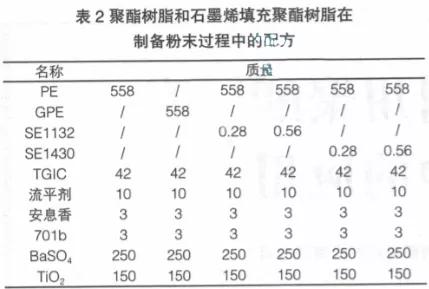

按照表2的基本配方制备粉末涂料,工艺流程为:配料→预混→挤出→压片→粉碎→过筛→产品。

随后将制备得到的粉末涂料用静电喷涂的方式将粉末涂料置于样板上面,然后置于烘烤箱中200℃下烘烤10min固化并得到涂层。

PE、GPE在制备过程中的配方见表1,另外还可以用过在配料阶段外加石墨烯的方式(hydrid)制备含石墨烯的粉末涂料。

1.5 粉末的二次性能检测

胶化时间(gt):采用自制的胶化时间测定仪,取适量粉末置于200℃的铜板表面并不断搅拌拉伸,从开始融化到不能拉出丝时的时间定义为胶化时间。以秒(s)来表示。

样板的光泽度采用比克光泽仪获得;厚度通过Positest DFT厚膜仪获得;冲击性能通过国营天津仪器试验机厂的冲击仪获得;

杯突试验通过TQC Automatic cupping test SP4300杯凸仪测试得到,杯球运动速度是0.7mm/s;230℃烘烤实验室在binder FP烘箱中进行。

2、实验结果

2.1 树脂和粉末样板颜色

表3为纯聚酯以及GPE树脂的颜色和最终制备的样板颜色。从表格中知道纯树脂本身呈现出无色透明。当在合成聚酯过程中添加石墨烯时发现最终制得的产品外观上面表现为黑色,分析分为这应该是多层石墨烯本体的颜色造成的。

当将树脂制备成粉末样板时,发现纯树脂呈现出白色,这主要是由于在制备成粉末过程中添加了TiO2造成的。

当采用GPE时,发现石墨烯添加量是0.5‰时制备得到的样板呈现出灰色,而石墨烯添加量是1‰时样板呈现出黑色,分析认为这应该是钛白粉的白色与石墨烯的黑色两者之间叠加造成的。

当采用在配料过程中添加石墨烯时(hybrid),样板的颜色与GPE树脂的颜色相同。上述树脂与样板的颜色显示在后期的商业化应用中可能存在着部分的限制。

2.2 二次性能数据汇总

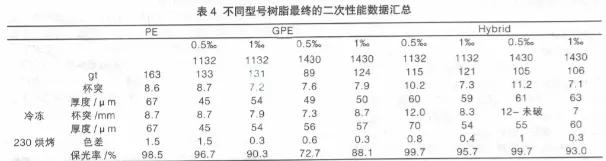

表4是不同型号的树脂制备成粉末样板时耳朵二次性能数据汇总,从表中知道随之石墨烯的加入,其整体的胶化时间(gt)呈现出下降的趋势,表明石墨烯的加入有利于增强粉末涂料的活性。

进一步的分析发现0.5‰和1‰的含量对gt的影响不是很明显,猜测应该为0.5‰的含量已经接近影响的阈值。

对比SE1132和SE1430,发现添加SE1132的胶化时间高于SE1430,即SE1430有助于活性的提高。

分析认为SE1430中氧含量更高,有助于石墨烯的分散,而分散均匀的石墨烯有助于活性自由基在材料内部的分散,加速固化过程,因此表观呈现出活性的增加。

在聚酯合成阶段添加石墨烯时整体的杯突性能呈现出下降的趋势,而在配料过程中添加石墨烯时,发现添加量是0.5‰时其杯突性能增加,而添加量1‰时其杯突性能呈现出下降的趋势。

由于石墨烯具有优异的韧性和弹性,其在加入聚酯过程中可以显著地增强其冲击性能,即增强其杯突性能。

然而由于石墨烯的团簇效应,其在树脂基体中会形成大的团聚体,造成局部的空洞化,形成应力集中,这样显著地降低体系的冲击性能和杯突性能。

当在配料阶段添加SE1132时,团簇效应造成的杯突性能下降大于增强效应,表观表现为其杯突性能的下降。

而在配料阶段添加SE1430时,由于其表面含有大量的活性基团,其团簇效应弱于SE1132,因此其团簇效应造成的应力集中弱于增强效应,表现为杯突性能的增加。

当继续添加石墨烯时,其团簇效应造成的应力集中大于增强效应,因此其杯突性能呈现出下降的趋势。相同的表象在-10℃冷冻24h中观察到。

当在聚酯合成极端添加石墨烯时,由于部分石墨烯参与了聚酯的反应,造成含羧基的区域空间位阻过大,不利于聚酯和TGIC的固化,造成最终产品的交联度过低,因此其对杯突性能呈现出下降的趋势。

在含量大于0.5‰时此下降的影响大于石墨烯本身的增强效应,整体表现为杯突性能的下降。

通过将样板置于230℃下烘烤30min的方式测试了纯聚酯树脂以及含石墨烯树脂的保光率和色差。发现相对于纯聚酯,添加了石墨烯的树脂色差显著地下降,显示石墨烯有助于提高其耐热性。

然而保光率数据显示其值忽高忽低,没有办法总结规律,当我们观察样板时发现表面部分区域发生了类似于熔融的现象,使得表面不平整,影响了光泽度的测量。

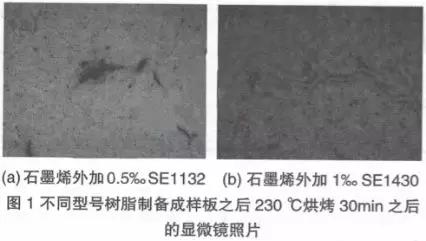

图1是4倍显微镜下样板30min@230℃之后的显微镜照片,从图(a)中可以明显地看出SE1132存在着较大尺寸的团聚效应。

而在图(b)中可以看出表面存在着二次熔融造成表面不平整的现象,目前原因正在分析中。而该现象将不利于石墨烯在粉末涂料领域的应用。

(a)石墨烯外加0.5‰SE1132

(b)石墨烯外加1‰SE1430

3、结论

本论文主要研究了石墨烯的加入对涂料用聚酯树脂和粉末的性能影响。研究发现如下结论:微量石墨烯的加入可以显著地增强其活性,降低胶化时间;

微量的石墨烯加入有助于其力学性能的上升,而当添加量大于0.5‰时会显著地降低其杯突性能;石墨烯的加入有助于色差的降低;石墨烯的加入使得样板在烘烤过程中表面发生变化,不利于市场的推广。

后期将重点研究如何避免在烘烤过程中表面形貌发生变化以及石墨烯的加入对耐候性和耐腐蚀性的影响。