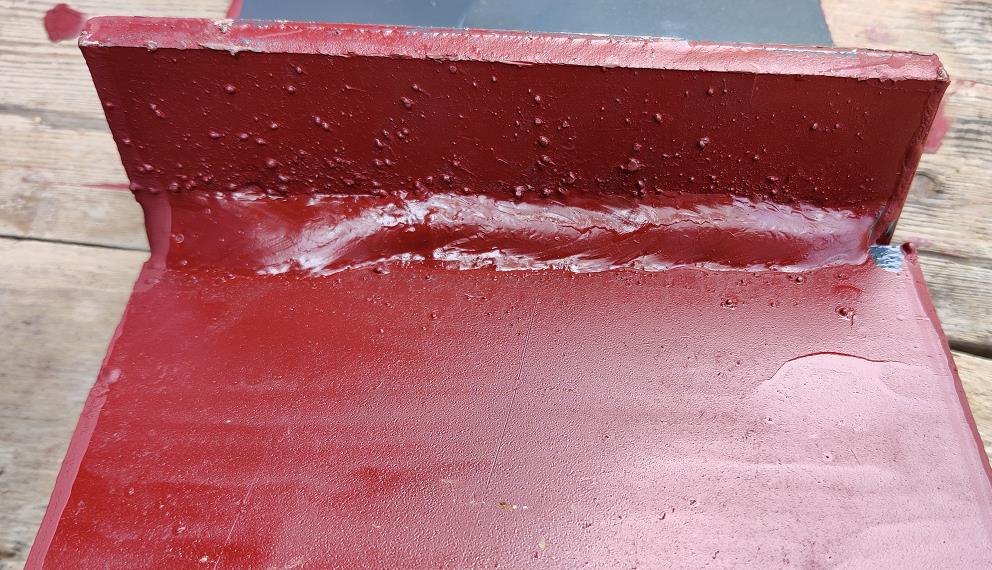

涂料结皮现象在气干性的醇酸涂料中尤为常见,严重的结皮会直接导致醇酸涂料的报废,从而带来较大的资源浪费和经济损失.因此要...

作者 || 汪凌云、余伟、杨林、程楠、冯鹏程、文风

自1927年醇酸树脂问世以来,至今已有90年的历史,我国生产醇酸树脂也有70年的历史。自20世纪80年代开始,我国醇酸树脂实现商品化和生产规模大型化以后,就进入一个快速发展的时期。醇酸树脂与其他树脂的混溶性优异,同时醇酸树脂涂料具有涂膜附着力好、光亮、丰满、干燥快等特点,且具有很好的施工性,使得醇酸树脂及其制漆在涂料工业中占有极为重要的地位。

涂料结皮现象在气干性的醇酸涂料中尤为常见,严重的结皮会直接导致醇酸涂料的报废,从而带来较大的资源浪费和经济损失。因此要坚决杜绝醇酸涂料在密封贮存过程中的结皮问题。

以下实验从醇酸树脂合成和涂料配方两个方面分析讨论影响醇酸涂料结皮的主要因素。

01 实验部分

1.1醇酸树脂的合成

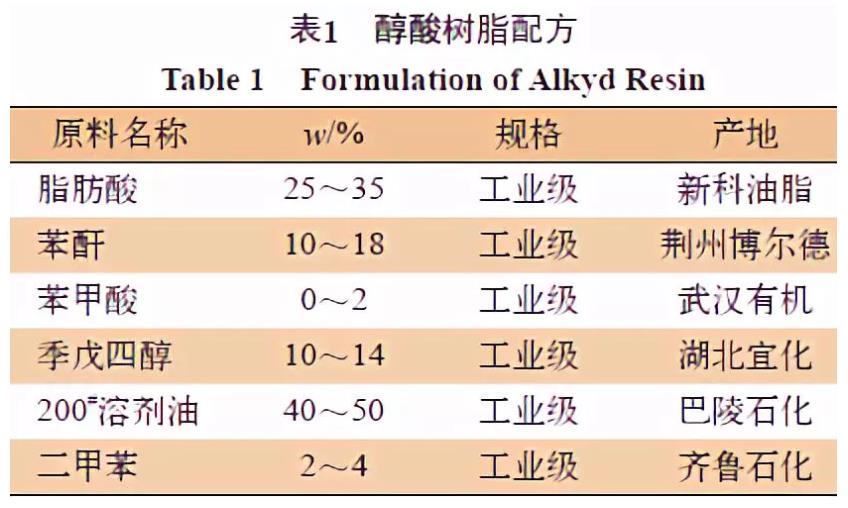

1.1.1树脂配方

1.1.2合成工艺

1)将脂肪酸、苯酐、季戊四醇、苯甲酸及回流二甲苯全部投入四口烧瓶中,通入N2,升温到100~120℃后开启搅拌。

2)升温至180~200℃保温1~3h,之后缓慢升温到230~245℃保温,保温1h后开始测酸值、黏度。

3)当酸值达到15mgKOH/g以下、格氏黏度达到20s以上后(200#溶剂油稀释的55%的树脂溶液),开始降温。

4)待降温至150~180℃时加入200#溶剂油充分溶解兑稀。

5)冷却到80℃以下过滤出料即制得醇酸树脂。

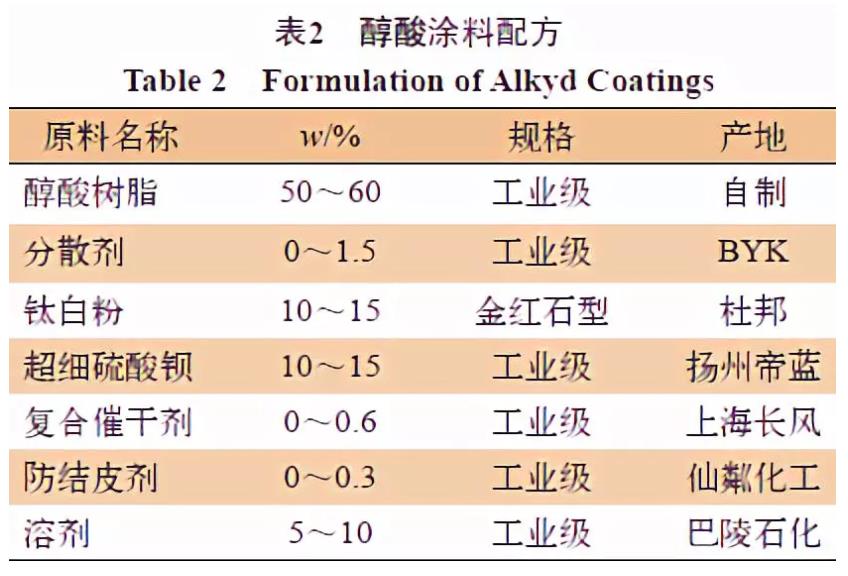

1.2醇酸涂料配制

1.2.1醇酸涂料磨浆及调漆

1)磨浆:按醇酸涂料基本配方依次加入醇酸树脂、分散剂、钛白粉、填料以及部分溶剂,使用高速搅拌进行预分散10min;密封后放入研磨震荡机进行震荡机,震荡2h后,测得细度≤30μm合格,否则继续震荡至合格。

2)调漆:按配方加入复合催干剂和防结皮剂等助剂,分散均一,并通过溶剂调节到合适的黏度即制得醇酸涂料。

1.3测试条件

1.3.1常规性能测试条件

1)基材:50mm×120mm马口铁(打磨)。

2)制板方式:人工空气喷涂。

3)膜厚:20~40μm。

4)干燥条件:恒温室,(25±2)℃。

1.3.2加速贮存实验条件

1)贮存容器:1磅听,用透明胶带将盖口封严。

2)贮存条件:(50±2)℃烘箱。

1.4常规性能及加速贮存测试

1.4.1常规性能测试

酸值:酸值按照GB6743—86《色漆和清漆用漆基酸值的测定法》标准进行测定。

黏度:采用标准格氏管进行黏度测试,测试温度为25℃。

表干时间:按照GB1728—79(89)《漆膜、腻子膜干燥时间测定法》标准中的指触法进行测定。

实干时间:按照GB1728—79(89《)漆膜、腻子膜干燥时间测定法》标准中的压滤纸法进行测定。

光泽度:使用XGP光泽仪,按照GB1743—79(89)《漆膜光泽度测定法》标准测量60°光泽。

硬度:按照GB/T1730—93《漆膜硬度测试法摆杆阻尼试验》标准进行测定。

附着力:按照GB1720—1979(1989)《漆膜附着力测定法》标准进行测定。

耐冲击:按照GB/T1732—93《漆膜耐冲击测定法》标准进行测定。

柔韧性:按照GB/T1731—93《漆膜柔韧性测定法》标准进行测定。

1.4.2 加速贮存测试

测试时间:定期开罐检查。

外观:结皮状态。

02 结果和讨论

2.1树脂配方

2.1.1树脂合成原料

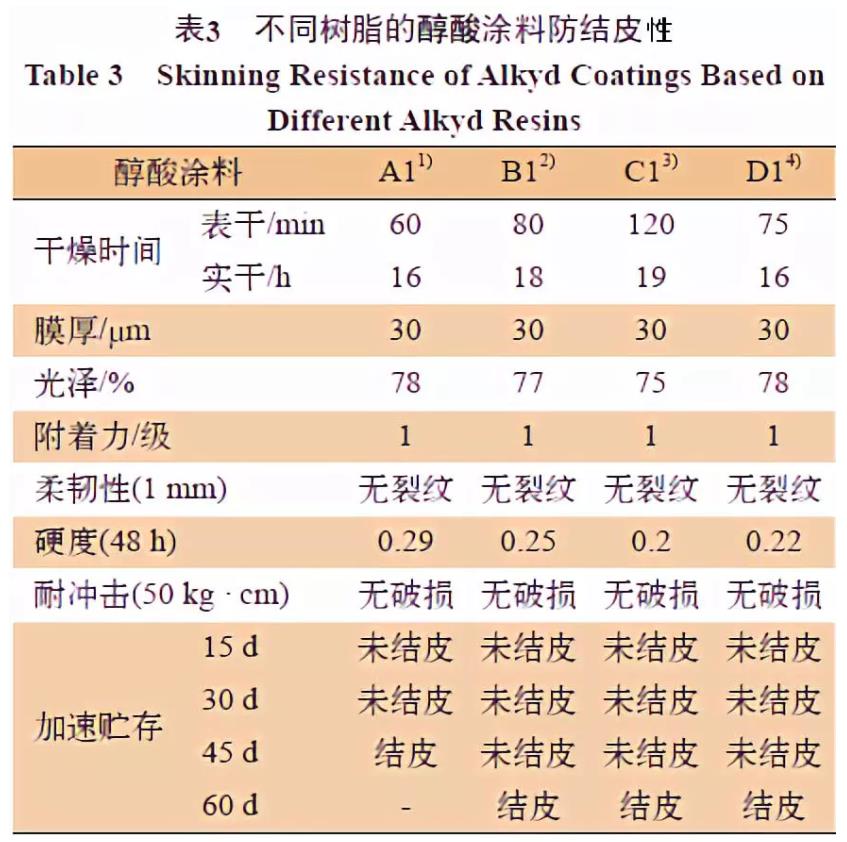

选用的醇酸树脂的合成原料包括脂肪酸、苯酐、苯甲酸、季戊四醇、甘油、二甲苯、100#溶剂油和200#溶剂油等。该实验中选用的醇酸树脂在油度、固含量、酸价、黏度等指标方面都相当,仅在树脂的合成原料选择方面有所差异。不同树脂的醇酸涂料防结皮性实验结果见表3。

注:1)实验用基础树脂;

2)树脂合成未选用苯甲酸作原料;

3)树脂合成选用甘油作原料;

4)树脂兑稀溶剂选用100#溶剂油。

通过表3实验结果可知,未使用苯甲酸的树脂及使用甘油的树脂制备的涂料在防结皮方面表现更好,但干性方面较差;使用100#溶剂油兑稀防结皮状况良好,但同样存在干率降低的问题。

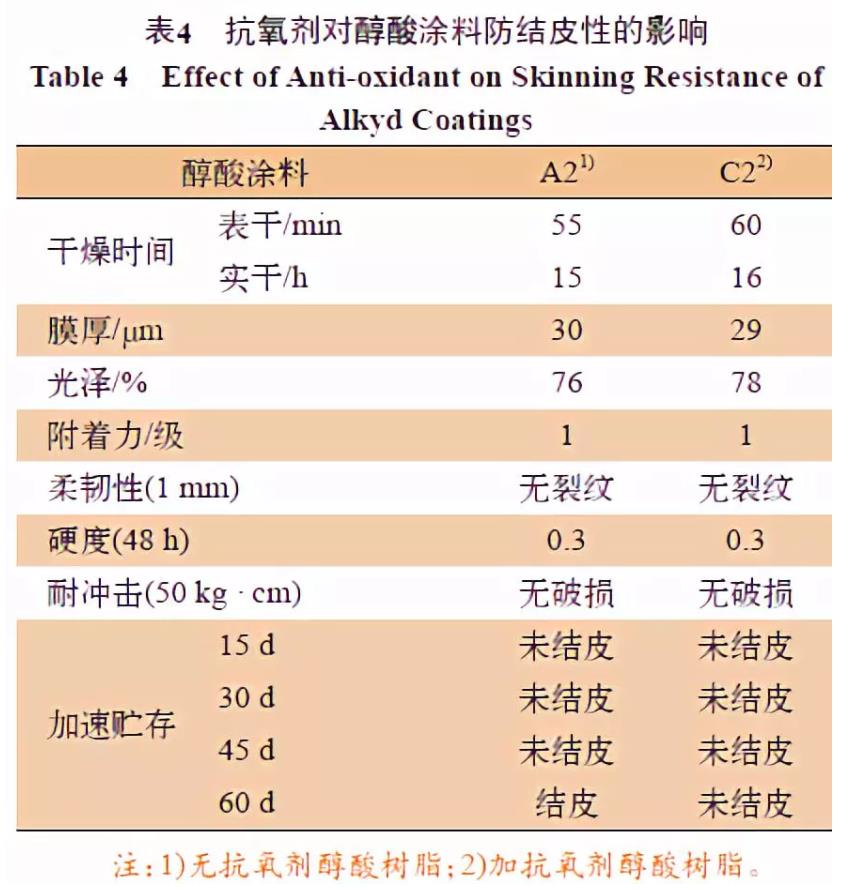

2.1.2抗氧剂

醇酸树脂在合成的过程中通常会加入抗氧剂来降低树脂的色数,但抗氧剂是否会影响醇酸涂料各方面的性能,尤其是对醇酸涂料的防结皮性是否存在影响,可通过实验来验证。醇酸涂料中加入抗氧剂后防结皮性实验结果见表4。

通过表4实验结果可以得出:抗氧剂的添加可以降低树脂色数,且对溶剂型涂料常规性能影响不大,但对涂料的结皮有一定抑制作用。

2.2树脂合成工艺

2.2.1树脂反应温度

不同反应温度条件下制备的醇酸树脂在酸价、黏度等指标方面有所差异[6],该实验选用的醇酸树脂的后期反应温度分别是245℃、235℃和230℃。树脂的差异性导致涂料在其性能方面存在不同,具体影响见表5。

通过表5实验结果可以得出:醇酸树脂合成反应温度越高,涂料干性越好,但越容易结皮。

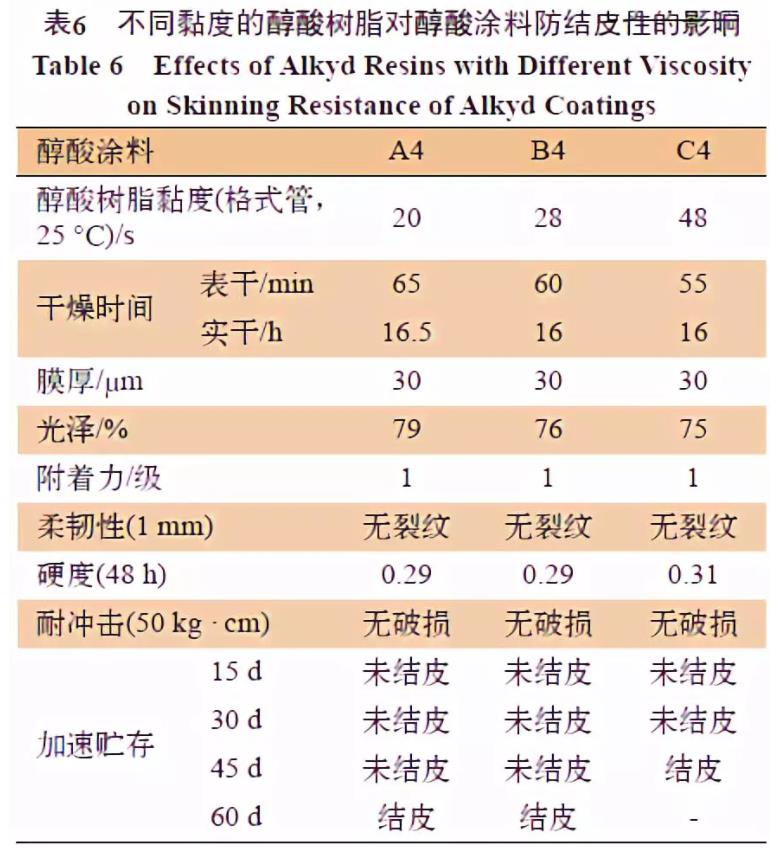

2.2.2树脂黏度

醇酸树脂的一个很重要的指标就是最终的树脂黏度,黏度过大或者过小对制漆都有很大的影响,所以应该严格控制反应终点,制备黏度适中的醇酸树脂。醇酸涂料中使用不同黏度树脂的防结皮性见表6。

通过表6实验结果可以得出:树脂黏度的大小对醇酸涂料的结皮有影响,黏度越大,越趋向于结皮。

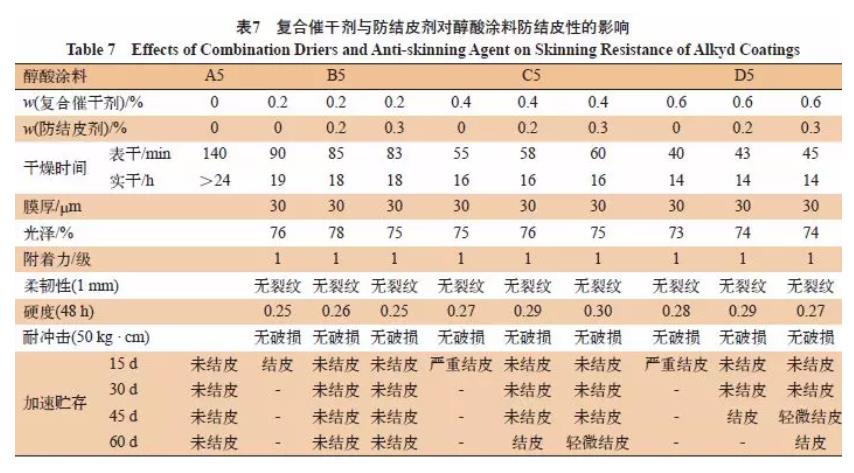

2.3催干剂和防结皮剂的影响

对于气干型的醇酸涂料而言,影响结皮的因素主要是催干剂和防结皮剂。催干剂的作用是加速涂膜氧化、聚合而结膜;防结皮剂的作用是防止涂料在贮存过程中因氧化聚合形成结皮。两者的作用机理不同,所达到的目的也不同,所以两者在使用过程中,既不能影响涂膜干率,也不能影响涂料的贮存稳定性能。复合催干剂与防结皮剂的用量对醇酸涂料防结皮性的影响见表7。

通过表7实验结果可以得出:

1)复合催干剂的用量对醇酸涂料的干性影响较大,用量越多干性越好;但在防结皮剂用量相同的情况下,干料用量越大,防结皮性越差。

2)防结皮剂对防止醇酸涂料结皮有明显的抑制作用,增加防结皮剂用量能提升醇酸涂料的防结皮性;但在复合催干剂用量相同的情况下,防结皮剂的用量对醇酸涂料的干性有一定的影响,用量越大干性越差。所以,复合催干剂和防结皮剂两种助剂在用量上应该适中,既不能影响醇酸涂料的干性,又不能影响贮存性,必须两者兼顾才能达到最终的目的。

03 结语

树脂合成配方、树脂合成工艺以及醇酸涂料配方中的防结皮剂和催干剂是影响醇酸涂料结皮的主要因素。从综合醇酸涂料的干性和贮存稳定性的角度考虑,选择合适的树脂合成原料、合成工艺以及最终黏度指标都极其重要,同时要严格控制催干剂和防结皮剂的用量,确保制备的醇酸涂料产品不仅具有优异的干性和机械性能,同时也具备良好的贮存稳定性。

---

欲了解更多醇酸树脂及醇酸漆产业化的生产工艺,请联系 15810559095